|

||||||||||

|

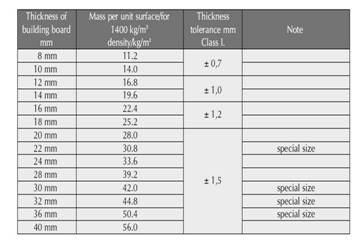

3.1 CARATTERISTICHE FISICHE delle tavole in cemento legno BetonWood ® 3.101 Dimensioni delle tavole edili BetonWood ® Lunghezza std.: 3200 mm, 2800 mm, 2600 Larghezza std.: 1250 mm Quadrotte: 590 x 590 mm. Spessore standard: 8,10,12,14,16,18,20,24, 28,30,32,34,36,38,40 mm Su particolari richieste, le tavole con uno spessore differente rispetto a quelli sopra menzionati, possono essere fornite tra uno spessore di 8 e 40 mm. Sp. mm massa x mq. Sp. mm 1° Note

Tabella 2. Quantità per unità di superficie e spessore di tolleranza come funzione di spessore della tavola BetonWood ®. Per tavole edili levigate, la tolleranza rispetto allo spessore nominativo è uniforme +-0,3 mm. 3.102 Densità delle tavole edili BetonWood ® Conformemente ai requisiti Standard EN634-2 articolo 2, la densità delle tavole dovrebbe essere superiore ai 1000 kg/m(3). Secondo i pertinenti risultati dei test, ad una temperatura di 20 C°, umidità relativa del 50-60%, e ad un contenuto di umidità per tavola del 9%, la densità delle tavole BetonWood ® è: §=1450+-100 kg/m Per calcoli statici – e per motivi di sicurezza – è consigliato aumentare o diminuire il massimo valore di densità del 20%. 3.103 Contenuto di umidità nel trasporto Analogamente al legno, in condizioni naturali, le tavole edili BetonWood ® acquisiscono un contenuto di umidità equilibrato a seconda della temperatura e umidità atmosferica.

Il contenuto di umidità conformemente agli Standard specifici MSZ EN 634-2 è: u = 9+-3% raggiungibile in condizioni di equilibrio idroscopico corrispondente ad una temperatura di 20 C° e umidità pari a 50-60%.

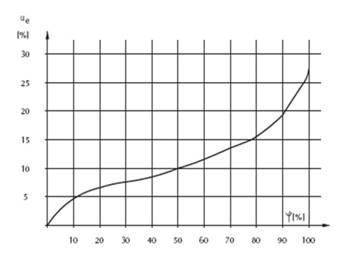

3.104 Contenuto di umidità di equilibrio rispetto all’umidità dell’aria

Figura 3. Contenuto medio di umidità equilibrato del BETONWOOD, come funzione di umidità dell’aria, t = 20 C° Ad una temperatura di 20 C° e umidità relativa pari al 35%, il contenuto di umidità equilibrato sarà del 7%. Ad una temperatura di 20 C° e umidità relativa pari al 60%, il contenuto di umidità equilibrato sarà del 12%. Ad una temperatura di 20 C° e umidità relativa pari al 90%, il contenuto di umidità equilibrato sarà del 19%.

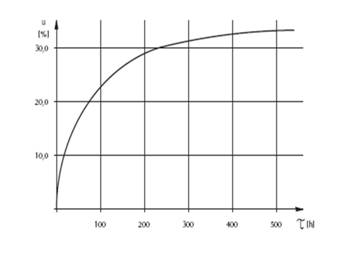

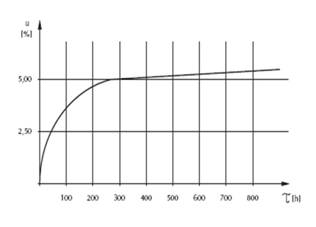

3.105 Assorbimento d’acqua e di vapore delle tavole edili BetonWood ® E’ risaputo che l’umidità gioca un ruolo significativo nel processo di stagionatura del legno. E’ importante, quindi, stabilire regole di assorbimento e di trasmissione dell’ acqua in maniera accurata. 3.105.1 Assorbimento delle tavole edili BetonWood ® 3.105.11 Assorbimento del vapore acqueo in atmosfere con un’elevata umidità e temperatura. T= 40 C° § = 100%(clima tropicale)

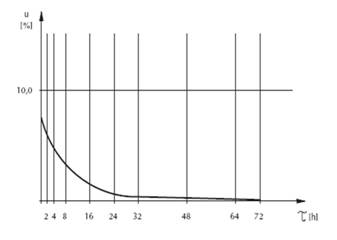

Figura 4. Assorbimento del vapore acqueo di tavole edili BetonWood ® (T = 40 c°; § = 100%)

Figura 4. mostra la media momentanea del contenuto di umidità delle tavole edili BetonWood ® in condizioni secche in funzione del tempo. Lo stato del momentaneo assorbimento del cemento unito al truciolato mostra la deviazione. Tale deviazione è dovuta dalla composizione non omogenea e parzialmente organica della tavola, e allo stesso tempo, dalla differenza della densità. All’interno di singoli campioni, le sue componenti con un’ elevata e una minima densità mostrano i rispettivi tassi di assorbimento, mentre i valori u max minimi ed elevati sono ottenuti per questi elementi.

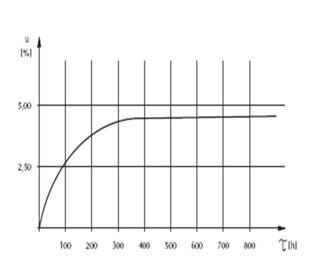

3.105.12 Assorbimento in spazi d’atmosfera t = 20+- 2 C°, § = 45 +- 5%

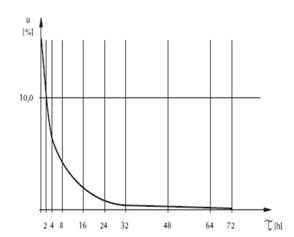

Figura. 5 Assorbimento della tavola BetonWood ®, satura nell’esporsi a piogge, successivamente, asciutta in spazi d’atmosfera . (t = 20 +- 2 C°; § = 45 +- 5%)

La figura 5 e 6 mostrano la media momentanea del contenuto di umidità del cemento unito al truciolato bagnatosi all’esporsi con la pioggia ed evaporato, rispettivamente, fino a raggiungere uno stato asciutto in funzione di tempo. Si può notare che il massimo assorbimento acqueo della tavola, nuovamente trattata, è cambiato. Il contenuto di umidità equilibrato per la suddetta atmosfera sarebbe di circa 7%. Le figure mostrano che nemmeno la tavola nuovamente trattata ha raggiunto tale valore, nonostante il tempo di assorbimento disponibile pareva sufficiente.

Figura 6. Assorbimento della tavola BetonWood ®, in ambiente di vapore saturo, quindi asciutta in termini d’atmosfera. (t=20+-2C°, § = 45+-5%)

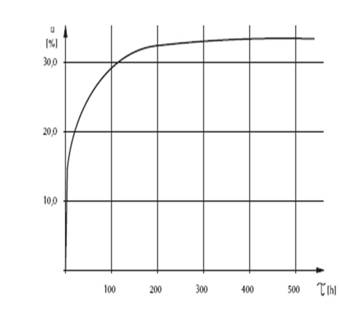

3.105.2 Assorbimento Idrico nell’esporre la tavola sotto la pioggia La temperatura dell’acqua e dell’atmosfera t = 14 +- 0,5 C°, pressione dell’acqua p = 2 bar

Figura 7. Assorbimento dell’acqua di una tavola BetonWood ® totalmente asciutta nell’esporla sotto la pioggia. (t = 14+-0,5 C°, p = 2 barre). La figura 7 mostra la media momentanea del contenuto di umidità della tavola totalmente asciutta nell’esporla sotto la pioggia, in funzione di tempo. La resistenza all’umidità della tavola edile BetonWood ® dimostra buoni risultati.

3.105.3 Rilascio dell’umidità delle tavole edili BetonWood ®

3.105.31 Deumidificazione in atmosfera t = 20+-2C°, § = 50+-5%

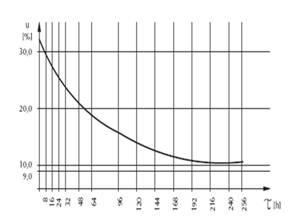

Figura 8. Rilascio dell’umidità della tavola edile BetonWood ®, satura dall’ assorbimento del vapore acqueo in spazi d’atmosfera. ( t = 20+-2C°, § = 50+-5%)

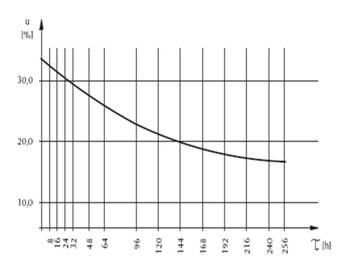

Figura 9. Desorbimento della tavola edile BetonWood ®, satura nell’esporla sotto la pioggia atmosfera. (t = 20+-2C°, § = 50+-5%)

Le figure 8 e 9 mostrano la media momentanea del contenuto di umidità del cemento unito al truciolato, umido dalla saturazione, dall’assorbimento del vapore acqueo e dall’esposizione alla pioggia, rispettivamente, in funzione di tempo.

3.105.32 Rilascio dell’umidità assorbita dalla tavola in stato di equilibrio in spazi d’atmosfera fino a stati di aridità totale. (t= 102C°, § = 0%)

Figura 10. Rilascio dell’umidità assorbita dalla tavola BetonWood ®, satura dall’assorbimento del vapore acqueo e in stato di equilibrio da spazi d’atmosfera fino a stati di totale aridità. (t= 102C°, § =0%)

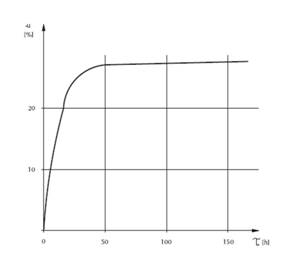

Figura 11. Rilascio dell’umidità assorbita dalla tavola BetonWood ®, satura nell’esporla sotto la pioggia e in stato di equilibrio in spazi d’atmosfera fino a stati di totale aridità. (t= 102C°, § =0%). Le figure 10 e 11 mostrano la media momentanea del contenuto di umidità delle tavole edili BetonWood ® bagnate dall’assorbimento del vapore acqueo e dall’esposizione alla pioggia fino alla saturazione, poi asciutte dallo stato di equilibrio in spazi d’atmosfera, in funzione di tempo. 3.105.4 Conclusione Viene affermato che il totale assorbimento acqueo del BETONWOOD non è maggiore del 35% persino per umidità permanente. E’ indipendente dal livello di umidità. Il pre-trattamento della tavola influenza in modo significativo le caratteristiche di assorbimento. 3.106 Assorbimento acqueo del cemento unito al truciolato attraverso la saturazione. La figura 12 mostra la media momentanea del contenuto di umidità delle tavole edili BetonWood ® in uno stato totalmente asciutto in funzione di tempo. La curva sottostante segue un andamento logaritmico, mostrando nettamente le leggi di diffusione. Si afferma che, inizialmente l’assorbimento acqueo aumenta drasticamente, raggiungendo il valore di umidità max. dopo circa 50 ore di saturazione. Non si è verificato un cambiamento significativo nel contenuto di umidità dopo il tempo necessario di saturazione.

La media del valore u. max. era del 27%.

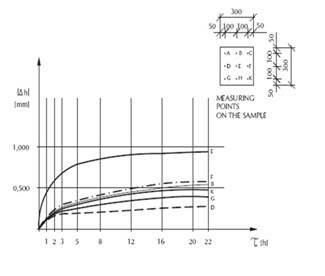

Fig. 12 Assorbimento acqueo della tavola BetonWood ® totalmente asciutta attraverso la saturazione. 3.107 Spessore del rigonfiamento Quando si effettuano test sul cemento unito al truciolato rispetto agli standard MSZ EN 317 lo spessore del rigonfiamento dopo 24 ore di saturazione è del 1,5%. 3.108 Resistenza alla deformazione I due piani del cemento unito al truciolato sono solitamente soggetti a pesi climatici asimmetrici. E’ stato condotto un test sulle seguenti condizioni eccessive: la parte superiore di un campione test, liberamente posizionato a bagnomaria, si è deteriorato con il contatto dell’aria esterna ad una temperatura di t = 20+- 2 C° e umidità relativa di § = 65+- 5%. La figura 13 mostra i punti dislocati che misurano la deformazione, in funzione di tempo.

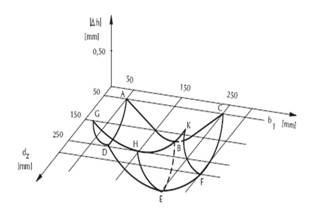

Figura 13. Misurazione dei punti dislocati come risultato di peso climatico asimmetrico tracciato in funzione di tempo.

Figura 14. Disegno assonometrico della deformazione più evidente. La deformazione più drastica si può osservare nei primi 3 giorni, mentre per la deformazione più evidente, nel 22esimo giorno. In un’ulteriore osservazione, la deformazione risulta insignificante. La figura 14 mostra il disegno assonometrico della deformazione più eminente.

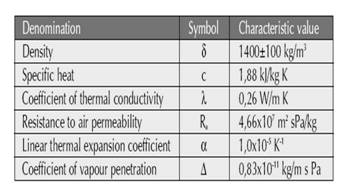

3.109 Caratteristiche termodinamiche delle tavole edili BETONWOOD

Tabella 3. mostra le caratteristiche edili del cemento unito al truciolato

Tabella 4. mostra le caratteristiche edili del cemento unito al truciolato BetonWood ® secondo gli standard DIN 4108. Spessore “d”, mm Resist. termica “R”, m(q) K/W

Tabella 5. valori della resistenza termica delle tavole con caratteristiche e spessore diverso. Sp. della tavola “d”, mm Coeff. trasmissione calore

Tabella 6. Coefficiente di trasmissione del calore delle tavole edili BetonWood ® con diversi spessori. 3.110 Caratteristiche di resistenza al fuoco delle tavole edili BetonWood ® La figura 15 mostra i valori fondamentali previsti alla resistenza al fuoco del cemento unito al truciolato riguardo alla struttura di legno rigida. Il valore essenziale della resistenza al fuoco dipende largamente dalla composizione e dalla posizione della struttura realizzata. I valori fondamentali mostrati nella figura 15, si rivolgono esclusivamente a tavole posizionate verticalmente. Per ciascuna struttura appena creata, il valore fondamentale della resistenza al fuoco deve essere controllato verificandolo conformemente con i valori standard. Nel rispetto delle tavole BetonWood ® resistenti al fuoco, gli specifici standard cambiano da paese a paese, per il paese di produzione, le caratteristiche nazionali sono le seguenti: · Secondo il DIN 4102 le tavole BetonWood ® rientrano nella categoria “B1” resistenti al fuoco; · Standard austriaco O NORM B 3800 definisce le tavole edili BetonWood ® come materiale incombustibile classe “A” (Versuchs- und Forschungsanstalt der Stadt Wien, test report No. MA39 F- 367/78/

8

mm TH = ora 0,07 10 mm TH = ora 0,15 12 mm TH = ora 0,21 14 mm TH = ora 0,27 16 mm TH = ora 0,31 18 mm TH = ora 0,35 20 mm TH = ora 0,38 22 mm TH = ora 0,41 24 mm TH = ora 0,44 28 mm TH = ora 0,49 40 mm TH = ora 0,61 Figura 15. Valore della resistenza al fuoco in funzione di spessore della tavola BetonWood ®. 3.111 Isolamento acustico delle tavole edili BetonWood ® Il prodotto in se stesso è altamente indicato ad obiettivi di abbattimento acustico. Un buon isolamento acustico può solamente essere realizzato tramite una giusta utilizzazione di diversi materiali fonoassorbenti, ogni materiale abbatte determinate frequenze. Sp. delle tavole frequenza Media isol. Acustico

Tabella 7. Isolamento acustico delle tavole edili BetonWood ® in funzione dello spessore R = media numerica di isolamento acustico (pezzo)Cemento armato – 150 mm; 480 kg/m(q) Mattone solido – 270 mm; 360 kg/m(q) Truciolato vuoto con sabbia Tavola solida di gesso – 80 mm; 80 kg/m(q) 3.112 Superficie ruvida, superficie di qualità La qualità della superficie della tavola è principalmente determinata dal grado di ruvidità. La ruvidità è il valore medio di maggiori e minori sporgenze o ammaccature sulla superficie, messa a confronto con una superficie teorica. Riguardo alle tavole edili BetonWood ®, controllate tramite metodi a pressione d’aria, il loro valore della superficie ruvida è di 120 – 150 um.* |

Parte dell'impianto per la produzione del Cemento Legno

Impianto di scortecciamento del legno di Pino

I trucioli di Legno prima della produzione del BetonWood®

Silos di deposito del Cemento Portland Operazione di carico del Cemento Portland Il Legno di Pino scortecciato all'ingresso dell'impianto parte degli impianti di lavorazione Impianto di mescola il processo di miscelazione costantemente monitorato

Impianto di miscelazione Lastre di finitura metalliche

Impianto di miscelazione

Carico delle lastre Il "tappeto" di legno cemento sulle lastre Il pannello prima della compressione La regolazione dello spessore La pressatura dei pannelli sulle slitte Percorso di ritorno dai forni Lo stoccaggio all'aperto La deumidificazione il prodotto dopo i cicli di essiccazione Corretto stoccaggio dei pannelli in essiccatura Dettaglio della stagionatura Impianto di squadratura Lavorazione in automatico dei pannelli Taglio delle lastre anche su misura Caricamento delle lastre E' possibile personalizzare le dimensioni

Taglio dei pannelli Personalizzazione dei profilo di innesto Protezioni per lastre profilate Impianto di levigatura pannelli levigati e calibrati Il prodotto dopo le fasi di taglio e squadratura stoccaggio del prodotto pronto alla commercializzazione

Materiale sezionato

Imballaggio del prodotto

Lastra protetta pronta per la spedizione |

|||||||||